Publicité mensongère ?

- Les machines au laser construites pour l'usinage de matières doivent obligatoirement être affectées à la classe laser 4.

- Un carénage, voire un encapsulage ne change rien à la classe laser. La classe laser 4 s'applique au produit.

- Sur toutes les machines en fonctionnement normal, et qui doivent être homologuées dans l'Union Européenne, la zone de commande doit être affectée à la classe laser 1 ou 2. Cette règle vaut évidemment aussi pour tous les systèmes eurolaser.

Les systèmes eurolaser

- sont sûrs dans la zone de commande et de manutention, et doivent être traités comme la classe laser 1

- ont été contrôlés par l'institut allemand de contrôle technique TÜV et sont conformes au label CE

- comportent un concept de sécurité sophistiqué

- ne nécessitent pas de cabine ni de protection particulière

- peuvent être commandés sans lunettes de protection

- sont efficaces et d'utilisation flexible en raison de leur libre accès

- préviennent toute manipulation inutile grâce à leur concept de sécurité ergonomique

A quelle classe est affecté un laser et un produit au laser selon la norme EN60825-1 ?

- Les classes laser 1 (1 ; 1M) s'appliquent au lasers et produits laser n'émettant pas de rayonnement laser dangereux. D'une part la gamme des longueurs d'onde (λ 400….700 nm) est sans danger et/ou d'autre part, il n'y a pas de risques secondaires provenant d'un produit laser de classe 1. (Puissance laser : < 25µW ≡ 0,000025W) Exemple : lecteur de DVD, imprimante laser

- Les lasers et produits laser qui sont affectés aux classes 2 (2 ; 2M) émettent un rayonnement visible et accessible. (Puissance laser : ≤ 1mW ≡ 0,001W) Exemple : pointeur laser

- Les lasers et produits laser qui sont affectés aux classes 3 (3R ;3B) émettent dans la gamme des longueurs d'onde (λ 302,5….106 nm) où la vision directe dans le faisceau est potentiellement dangereuse, et peuvent dans certains cas être également dangereux pour la peau. Des précautions particulières s'imposent ici. (Puissance laser : 1 … 500mW ≡ 0,5W) Exemple : lasers de spectacles et discothèques

- Les lasers et produits laser qui sont affectés à la classe 4 émettent dans la gamme des longueurs d'onde (λ 302,5….106 nm) où la vision directe dans le faisceau est dangereuse. La vision des réflexions diffuses est aussi dangereuse. Ces lasers peuvent causer des dommages sur la peau et peuvent aussi constituer un danger d’incendie - communément désigné comme risque secondaire. Leur utilisation requiert des précautions extrêmes. Exemple : graveur laser pour la transformation de matières ; système de découpe au laser

Règle générale :

- Les machines laser conçues pour transformer des matières doivent obligatoirement être affectées à la classe 4 en raison des longueurs d'onde du rayonnement laser tout autant que de sa puissance.

- Les risques secondaires, comme des émissions toxiques potentielles, de même que le risque que des matières inflammables prennent feu exigent également la classe 4.

- Les machines au laser destinées à usiner des matières (affectées à la classe 4) doivent être conçues de manière sûre pour l'exploitant. Autrement dit, les zones de commande et de manutention doivent être affectées à la classe 1 ou 2 par des mesures de précaution adéquates.

- Mais ces dernières n'entraînent pas la reclassification de la machine au laser elle-même, qui reste toujours un produit laser de classe 4.

![]()

![]()

Sécurité maximale contre : | Restrictions en service : |

![]()

![]()

Sécurité maximale contre : - pas de grande sécurité | Restrictions en service : - rayonnement laser direct |

![]()

Avantages en service et sécurité maximale contre :

|

Toute machine d'usinage au laser utilisée dans l'industrie et comportant un laser de classe 4 doit donc en Allemagne être obligatoirement signalée aux autorités et aux organismes professionnels. Un carénage, voire un encapsulage du système ne change rien à cette règle ! Par conséquent, tout laser d'usinage doit obligatoirement être signalé. Cette obligation est réglée différemment dans les autres pays de l'Union Européenne, mais de manière similaire.

Une construction fermée sous forme d'une installation entièrement encapsulée n'est pas forcément recommandable. En général, et en termes d'espace, la classe 4 se traduit par une zone laser plus grande avec, en même temps un risque accru d'accès intempestif dans la zone dangereuse. Les zones atteintes par le rayonnement laser doivent être plutôt dimensionnées de manière aussi petites que possible, de sorte que le court-circuitage des dispositifs de sécurité si fréquent au quotidien devienne inutile. La rapidité des séquences de travail et les bonnes conditions de manutention ne sont assurées qu'avec une construction partiellement ouverte.

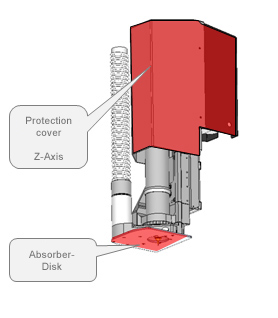

La construction choisie par eurolaser ne requiert donc pas d'encapsulage et joint les avantages de la sécurité à ceux de la praticabilité. L'opérateur est d'une part protégé contre les risques de rayonnement laser, rayonnement diffus et même émissions toxiques par le guidage encapsulé du faisceau laser. D'autre part, il est à même de travailler rapidement, de contrôler le processus de coupe et de conserver sa pleine flexibilité grâce aux bonnes conditions de manutention.

Pour une homologation dans l'Union Européenne, et par conséquent en Allemagne également, les zones de commande et de manutention doivent obligatoirement être affectées à la classe 1 ou 2.

Les machines d'usinage au laser entièrement encapsulées n'offrent de sécurité maximale qu'à première vue. Dans la pratique en effet, les dispositifs de sécurité sont souvent court-circuités, ou enlevés de manière à contourner des conditions malaisées de commande.

Conséquences de la transformation arbitraire des dispositifs de sécurité :

- Vous vous exposez, et exposez d'autres personnes à des risques accrus

- Vous tombez sous le coup de la loi

- Si elles prennent feu, les transformations arbitraires pourront difficilement être éteintes

- Sur le plan ergonomique, les transformations arbitraires sont généralement douteuses

A quoi faut-il faire attention avant d'acheter un système laser ?

1. Posez directement la question sur la classe laser qui s'applique pendant l'emploi dans les règles (service normal).

2. Vérifiez l'aspect pratique de la machine laser, notamment au niveau de la sécurité par rapport à la praticabilité de sa commande.

3. Demandez-vous quelles conditions de sécurité vous devez remplir pour la mise en service et demandez au fabricant de vous les confirmer par écrit.

4. Demandez à voir l'analyse des risques qui est nécessaire pour l'obtention du label CE et sur les contrôles techniques (comme le TÜV) vérifiables.

5. Demandez quels sont les dispositifs mis en place pour réduire les risques secondaires, comme les émissions toxiques potentielles ou l'incendie des matériaux inflammables.

6. Avant l'achat, demandez une démonstration du système laser dans la mise en œuvre envisagée.

Conclusion :

Les systèmes eurolaser sont configurés de manière à toujours répondre à la classe laser 1 ou 2 en fonctionnement normal. Autrement dit, quand l'appareil fonctionne normalement, l'opérateur travaille toujours en parfaite sécurité, sans risque.

Vous économisez du temps – Pour sûr

Chez eurolaser, toutes les séquences de travail sont optimisées en termes de praticabilité. Posez sans détours la matière sur la table de travail, enlevez les parties coupées directement après la coupe. Avec une solution intelligente d'eurolaser, vous obtenez une flexibilité maximale dans la plus grande sécurité. Vous n'avez pas besoin de local de protection, ni de lunettes pendant le fonctionnement.

Un travail ergonomique et un fonctionnement rentable sont toujours assurés. L'efficacité des concepts d'aspiration et de filtrage est garante d'un environnement de travail absolument impeccable, même dans le cas d'émissions toxiques.

Concept de sécurité sophistiqué

Nous avons fait l'expérience que les opérateurs dédaignent et contournent les hottes et grillages de protection, sous prétexte qu'ils constituent une entrave au travail et font perdre du temps. Ce qui n'est évidemment pas dans l'esprit de l'invention. Il est d'autant plus important de trouver un concept de sécurité qui n'entrave pas le travail.

Chez eurolaser, des cellules photoélectriques et des capteurs de protection contre les chocs surveillent, en plus du blindage du rayonnement laser, le déroulement correct du processus d'usinage et assurent une sécurité élevée sur le lieu de travail.

Le fonctionnement sûr à long terme d'une machine d'usinage au laser ne se réduit pas simplement à un carénage intégral. Nombreux sont les facteurs qui contribuent à la sécurité, mais certains négligent la praticabilité en service. eurolaser propose une solution intelligente offrant une sécurité maximale sans compromis.

Récapitulatif des avantages de la construction eurolaser :

- flexibilité maximale

- sécurité maximale

-protège contre le rayonnement laser

-le rayonnement diffus

-la propagation des émissions

-l'accès pendant le processus

-le risque d'incendie - travail ergonomique

- fonctionnement économique

- sécurité légale

- aspiration efficace

- contrôlée par le TÜV, conforme CE

Le concept de sécurité intégral

- Construction pour interdire l'accès au faisceau laser

- Lampe de signalement d'émission laser

- Détecteurs de surveillance redondants

-Détecteurs infrarouges au-dessus de la table de travail

-Détecteurs infrarouges dans le couloir du faisceau

-Contrôle des émissions laser

-Détecteurs anticollision

-contre le risque d'incendie - Les dispositifs de protection n'entravent pas le travail

- Clé de sécurité – Interrupteur principal du laser

- Lampe de signalement d'émission laser

- Aspiration sous la table avec système pare-flamme (RP)

- Aspiration en haut mobile et efficace 360°