Come funziona il laser

LASER è l'acronimo di "Light Amplification by Stimulated Emission of Radiation". Il risonatore di una fonte laser - spesso per la lavorazione di materiali si tratta di laser CO2 - crea un particolare raggio luminoso grazie all'effetto dell'energia elettrica.

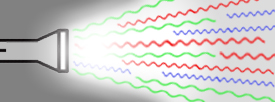

Con fonti laser chiuse e che utilizzano una miscela gassosa di CO2 si tratta di laser senza manutenzione che non sfruttano un gas laser - paragonabili a un tubo al neon. Le particolari caratteristiche della luce laser sono correlate ai principi dell'ottica e della fisica e si lasciano raggruppare in tre elementi tipici: Luce laser = coerente - monocromatica - polarizzata

La lunghezza d'onda della luce per la lavorazione dei materiali rientra nel settore non visibile degli infrarossi e va considerata un raggio di energia ad alte temperature. Grazie alle sue caratteristiche intrinseche, il raggio di luce quasi parallelo viene guidato mediante vari specchi dideflessione a 90° fino all'ottica di focalizzazione direttamente sul materiale da lavorare. La soluzione di guida del raggio più spesso usata per la lavorazione su grandi formati del materiale viene chiamata "Flying Optic".

Incisioni o marcature laser possono essere effettuate sulle superfici anche mediante ottiche di scanner. Viste le movimentazioni minime di massa sono possibili velocità di lavorazione fino a 20 volte superiori. Il campo di lavorazione e la risoluzione limitano però il formato. Le applicazioni a taglio sono limitate.

L'ottica di focalizzazione è costituita essenzialmente da una lente ottica collettrice e da un ugello di taglio. Il raggio laser parallelo viene focalizzato sul lato superiore del materiale solo pochi millimetri sotto l'ugello di taglio. Questo raggio di energia estremamente concentrato e con elevata densità energetica deve spostarsi con distanza costante e velocità di avanzamento omogenea lungo i profili di taglio o incisione CNC. La lavorazione con luce laser è completamente senza contatto. Si evitano quindi effetti dovuti a forze di avanzamento degli utensili. Non è pertanto necessario fissare i pezzi e non si ha la comune usura degli utensili.

L'assorbimento dell'energia da parte della superficie del materiale ne causa l'evaporazione in frazioni di secondo. Tanto maggiore è il grado di assorbimento, tanto migliori sono le caratteristiche di lavorazione del materiale. Questa caratteristica influenza direttamente i diversi rendimenti di taglio dei materiali e determina la potenza laser da utilizzare.

Il processo di taglio

Per eliminare dalla fessura di taglio le emissioni o i residui, come scorie o masse fuse, si alimenta l'ottica laser con aria compressa, mediante un sistema a effusori. Sono disponibili vari diametri per gli effusori. Ciò influenza il processo di taglio, visto lo spurgo continuo della materia evaporata o la presenza di scorie e materia fusa. Inoltre il flusso d'aria pulito, con pressione tra 1 e 4 bar, raffredda la superficie del materiale, garantendo una migliore qualità di taglio ed eliminando la polvere dall'ottica di focalizzazione.

1. Alimentazione gas

2. Ugelli di taglio (in rame)

3. Ugello - distanza di lavoro

4. Direzione di lavorazione

5. Emissioni come scorie/materia fusa

6. Emissioni/scorie eliminate

7. Onde superficiali tagliate

8. Zona termicamente alterata

9. Larghezza di taglio

Emissioni da taglio

Durante la disgregazione termica con temperature di circa 1.000°C (pirolisi) si formano aerosol, particelle di polveri fini e fumo (gas). Questei emissioni sono particolarmente rischiose per la salute se inalate. Pertanto le emissioni sono prelevate sopra e sotto il materiale di lavorazione (tecnologia di aspirazione a 360°) e in base all'applicazione filtrate per essere quindi rilasciate nell'aria ambiente.

eurolaser sfrutta una modernissima e compatta tecnologia laser con potenza fino a circa 650 W per applicazioni in gran parte non metalliche e anorganiche. La tecnologia laser sealed-off è la base per una lavorazione laser affidabile, economica e con bassi consumi energetici. Interventi di regolazione e manutenzione sulla fonte del raggio sono quasi inesistenti, mentre l'ottima qualità del raggio rimane costante negli anni, per risultati eccellenti.

Una struttura modulare intelligente permette un adeguamento perfetto a diversi requisiti produttivi, materiali, comandi e alle tipologie di gestione del materiale.